1 出现的问题

从2007年5月投产以来,我公司水泥预粉磨系统辊压机故障频繁,两侧工作压力低且不稳定,分料阀开度的调节不合理,出辊压机的物料粒度大,系统台时产量低,粉磨电耗高,系统经济效益差。

2 原因分析及处理措施

2.1 两侧压力不稳的原因及调节

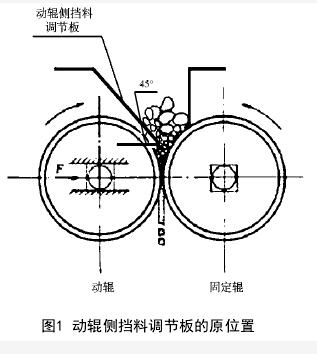

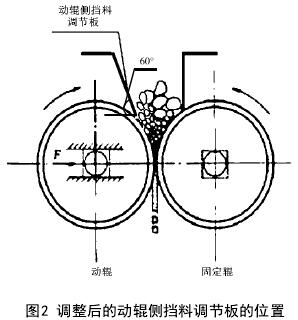

物料通过辊压机上部入料溜子进入辊压机的动定辊之间,由动辊侧的挡料调节板来调节进入两辊间的物料量,如图1。经过观察,动辊侧挡料调节板伸向固定辊,造成下料点偏向于固定辊,致使固定辊侧上部物料多,而活动辊侧上部几乎没有物料,物料在两辊之间分布不均匀,造成辊压机的两侧压力不稳定,结果是通过辊压机的物料没有被充分碾压,出料粒度大。

2010年8月对辊压机活动辊侧的挡料调节板进行调整,将其由原来的偏向固定辊的下料位置往动辊辊面外侧移动,并将动辊侧挡料调节板的角度由原来的45°调整至60°,如图2。将辊压机的初始辊缝调整至10 mm,使物料能够正常下至两辊中间,并均匀地分布,两辊压力波动的情况得到控制。

2.2 工作压力低的原因及调节

对辊压机及液压系统进行认真地观察和研究表明,该系统两侧初始压力为6.0 MPa,压力加载到5.5~6.5 MPa时设备备妥,允许开机。操作人员一般加压到6.0 MPa再不加压。此时由于受到初始辊缝的限制,液压缸内的液压油的体积是一定的,液压缸内的油压加载到6.0 MPa时油量偏少,即使辊缝增大,液压缸被压缩,油压也达不到工作压力8.2 MPa。

由于初始辊缝决定液压缸的体积,初始辊缝确定为10 mm时,液压缸体积不变,工作辊缝一般为26 mm~28 mm,变化不大。因此我们认为初始压力的大小对工作压力影响很大,我们将初始压力调整为6.5 MPa,同时因稳定了入口的物料量,两侧工作压力从7.4~7.8 MPa提升到8.2~8.6 MPa,出料粒度明显降低。

2.3 分料阀的调节

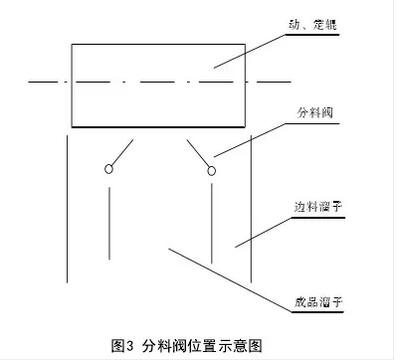

经过辊压机动、定辊碾压的物料形成料饼,在两辊间的下部出来,由于两辊间进料充分,物料被碾压的效果好,边部的物料碾压效果不及中部物料,分料阀的作用是将碾压效果好与不好的物料进行分离(图3)。由于一直认为分料阀开度越小越好,故一度将分料阀开度调整到20%,结果成品中一直含有10 mm左右的粗物料。打开辊压机侧门观察,发现边料溜子物料多且下不及,物料堆积到分料阀转轴附近,从分料阀的转轴下部串入成品溜子。

在摸索中调整分料阀的开度,我们发现调整到23%时,边料溜子再没有物料堆积现象,物料顺利进入回料皮带。

以上措施使出辊压机的熟料平均粒径由改造前的3.81 mm降低到1.54 mm;破碎比由改造前的4.09提高到10.10,碾压后的物料外观呈粉状,入磨料层内的颗粒大多用手可以捏碎;球磨机的台时产量提高了13.1%,系统粉磨电耗降低了16.6%。